活性双膛石灰竖窑是从国外引进的类型,这种类型的石灰窑有着双窑膛设计,中间采用连接桥链接在一起,一个窑膛煅烧,另一个窑膛储热,定时进行交底煅烧,这样石灰的热量得到了充分的利用,并且两个窑膛可充分的进行热量的并流储热,降低了热量的损耗。使的煅烧石灰的成本下降了。石灰的活性度也明显得到了提高。

活性双膛石灰竖窑煅烧工艺技术:

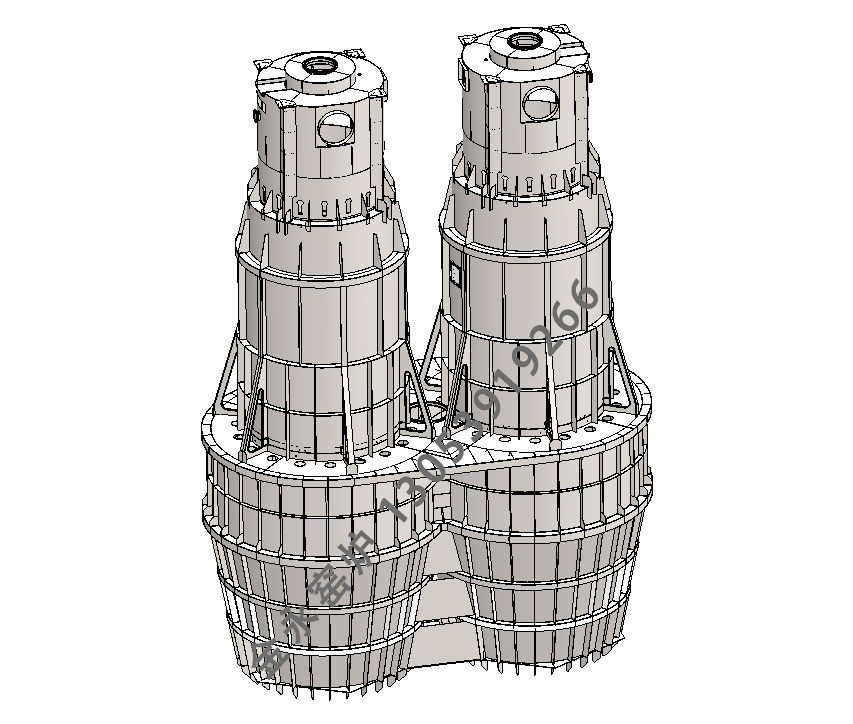

活性双膛石灰竖窑山两个窑膛组成一个生产体系.生产时,其中一个窑膛为煅烧膛,另一个则为预热膛.两个窑膛的下部用一个通道连接起来,每隔 8~15分钟换向一次.从窑体上部进行交替装料,加热(喷煤),而石灰则均匀地由窑膛下部排出.由图可知,助燃空气由煅烧膛的上部进入,使喷枪口喷出的煤粉在一定的窑膛范围内燃烧,从而对石灰石进行煅烧.窑内气流再经过窑体下部的连接通道进入预热膛的底部,与窑底吹人的冷却风一起穿过整个预热膛后,由预热膛上部向主除尘器排出去,并使刚刚加入到预热膛内的石灰石得到充分预热,达到节约热能的目的。

两个窑筒都充满了石灰石。燃料和助燃空气(一次风)一起从一个窑筒顶部引入。在煅烧窑筒里燃烧气体向下与原料平行流动。同时冷却空气从两个窑筒的底部引入。燃烧气体在煅烧带煅烧石灰石,并与冷却空气在窑筒较低位置混合。此混合气体经过连接通道(交叉通道)进入另一个窑筒,并向上流动(与原料流向相反),从而在预热带为石灰石预热。在预热带,热的废气将热量传递给石灰石,石灰石层就充当了一个逆流蓄热器的作用。

“并流蓄热式窑”的名称就是源自于其工作原理:

--原料和燃烧气体在燃烧筒平行流动

;--在非燃烧筒内通过冷的原料石灰石回收热量。

为了使煤气充分燃烧,并考虑安全操作,取空气过剩系数 11%。实际生产时,煤气量根据实际热值计算,燃烧空气量要根据煤气的实际可燃成分和用量来计算。

燃烧空气量==[( H2 古煤气中体积分数/2)+(CH4 古煤气中体积分数x2)+(CO古煤气中体积分数/2)x(煤气耗量/小时)x(1/氧气占空气分数)x空气过剩率燃烧空气量==(0.60/2)+(0.28x2)+0.06/2)x4573x(100/21)x1.11==28039Nm3/h。

考虑到每小时换向时间约为 5分钟,以环境温度 25℃,海拔高度 272 米修正风机风量:Ve-28039x(60/55)x(273+25)x1.013/(273x0997)=33925m3/h该窑配置燃烧空气风机4台(其中一台调速),每台流量:8500 Nm3/h,压力40KPa。使用三台 8500 m3/h 的风机加一台调速风机,风量调到 8425 m3/h。若在实际操作中,还要根据气候温度修正计算风机风量。燃烧空气沿管道送到窑膛顶部

联系电话:

联系电话: 电子邮箱:

电子邮箱: 联系地址:

联系地址:

金永窑炉秉承着真诚服务,匠心制造,为用户建造高品质的节能环保石灰窑