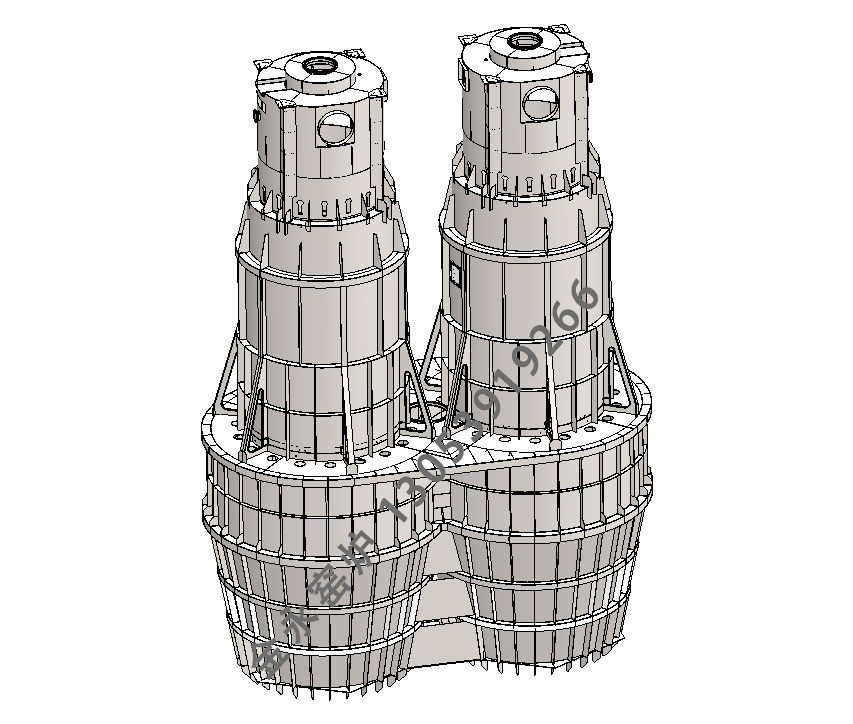

双膛石灰窑是一种新型的石灰窑设备。相比传统的石灰窑,双膛石灰窑具有热效率高、生产效率高、产品质量好等优点。其中,窑内压力也是双膛石灰窑的一个重要参数。本文将从双膛石灰窑的工作原理、窑内压力的影响因素、窑内压力的大小等方面进行详细介绍。

一、双膛石灰窑的工作原理 双膛石灰窑是一种旋转式窑炉,窑炉内部分为煅烧区、预热区、冷却区等三个部分。窑炉的煅烧区和预热区都是由石灰石和燃料共同填充,通过燃料的燃烧和石灰石的热分解反应,产生高温的烟气,完成石灰石的煅烧和预热。而窑炉的冷却区则是由空气和水混合物进行喷淋冷却,使石灰石迅速冷却,完成最后的石灰制备。 双膛石灰窑的煅烧过程是在窑炉内部进行的,因此窑炉内部的温度和压力都是影响石灰制备质量的重要参数。其中,窑内压力是煅烧过程中比较关键的参数之一。

二、窑内压力的影响因素 双膛石灰窑的窑内压力受多种因素的影响,主要包括以下几个方面: 燃料的种类和燃烧效率:燃料的种类和燃烧效率对窑炉内部的氧气含量有很大的影响,进而影响窑内压力的大小。一般来说,燃烧效率越高,窑内压力越高。 石灰石的种类和质量:石灰石的种类和质量对煅烧过程中的反应速率和产物质量有很大的影响,也会影响窑内压力的大小。 窑炉的旋转速度和倾角:窑炉的旋转速度和倾角直接影响石灰石的运动状态和燃料的燃烧情况,进而影响窑内压力的大小。 窑炉的设计和结构:窑炉的设计和结构对煅烧过程中的气流流动和热量分布有很大的影响,也会影响窑内压力的大小。

三、窑内压力的大小 双膛石灰窑的窑内压力大小一般在10-30毫米水柱左右,根据不同的煅烧条件和窑炉设计,窑内压力有时也会达到50毫米水柱以上。窑内压力的大小直接影响煅烧过程中的氧气含量和气流流动速度,进而影响石灰制备的质量和产量。 在窑炉正常运行的情况下,窑内压力大小应该是一个较为稳定的数值,如果窑内压力过高或过低,都会影响石灰制备的质量和产量。同时,窑内压力的大小也需要通过监测和调节来保证煅烧过程的稳定性和安全性。

双膛石灰窑的窑内压力是影响石灰制备质量和产量的重要参数之一。窑内压力大小受多种因素的影响,主要包括燃料种类和燃烧效率、石灰石的种类和质量、窑炉的旋转速度和倾角以及窑炉的设计和结构等。在煅烧过程中,通过监测和调节窑内压力的大小,可以保证煅烧过程的稳定性和安全性,提高石灰制备的质量和产量。

联系电话:

联系电话: 电子邮箱:

电子邮箱: 联系地址:

联系地址:

金永窑炉秉承着真诚服务,匠心制造,为用户建造高品质的节能环保石灰窑